返回列表

表1 青钢四高线水冷线参数

表2 青钢四高线斯太尔摩散卷冷却运输线的参数

高速线材轧后控制冷却技术

浏览次数:1176 发布时间:2019-07-18 02:47:58

线材轧后控制冷却也称为轧后在线热处理,就是利用热轧后轧件余热,以一定的控制手段控制其冷却速度,从而获得所需要的组织和性能的冷却方式,其基本原理与工件普通热处理相同。焊接工艺检测要得到所要求的组织和性能,则需要根据钢种的使用性能、加工性能以及控冷装置特点设计来控制冷却工艺参数。

2 高速线材冷却方法和工艺

2.1 高速线材在线冷却方式

自上世纪60年代世界第一条高线问世以来,各种线材冷却方法和工艺不断出现。迄今为止世界上已经投入应用的各种线材冷却工艺装置至少有十几种。从工艺布置和设备特点可以分为两种类型:一类是采用水冷加运输机散卷风(空)冷,这种类型的典型代表有斯太尔摩冷却工艺、阿希洛冷却工艺、施罗曼冷却工艺及达涅利冷却工艺等;另一类是水冷后不用风冷,而用其它冷却介质或其它布圈方式冷却,如ED和EDC法沸水冷却、DLP盐浴冷却、流态床冷却、DP 法竖井冷却、间歇多段穿水冷却等等。

2.2 斯太尔摩控冷工艺

2.2.1 工艺布置

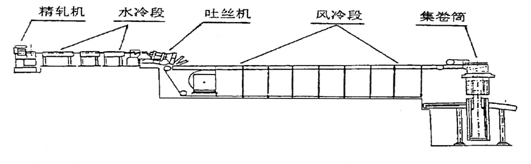

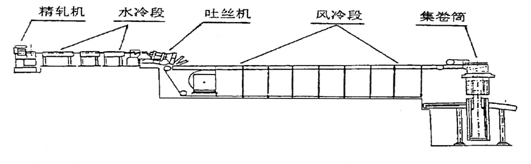

斯太尔摩控冷工艺是目前应用最广泛、发展最成熟的一种控制冷却工艺。斯太尔摩控制冷却的工艺布置是:线材从精轧机组出来后,立即进入由多段水箱组成的水冷段强制水冷,然后由夹送辊送入吐丝机成圈,并呈散卷状布放在连续运行的运输机上,最后进入集卷筒收集。图1为该工艺布置示意图。

图1高速线材轧后控冷工艺布置示意图

2.2.2 精轧机至吐丝机间的强制水冷

轧后一次水冷控制技术主要是控温轧制技术的延续,目的是使轧件从精轧温度冷却到吐丝机所需的温度,并进一步控制线材奥氏体的晶粒度和减少氧化铁皮的产生。近年新建的高速线材车间轧制的保证速度超过100m/s。设计的最大速度可达120 m/s,甚至达到140m/s。如此高的轧制速度,在轧制过程中金属产生的变形热随轧制速度提高而增大,速度越高,变形热越大,轧件温度急剧升高,精轧机出口线材的温度一般为1000-1050℃,难以满足吐丝机对轧件温度的要求(吐丝温度一般控制在接近相变的760-900℃)。为了控制吐丝温度,在精轧机出口至吐丝机间设有多个冷却水箱,采用闭环自动控制系统,根据吐丝温度的波动,自动控制轧后水冷段的水量。 通过一次水冷使线材温度急剧降到760-900℃,为相变提供合适的细粒金相组织和温度条件。 在设计一次水冷段时要考虑到水冷速度不能太快,否则线材芯部与线材表面的温度差太大,不利于线材的质量。为了使线材均温,设计了间断冷却,一般在水冷箱间加设恢复段。冷却过程,是水冷-恢复一再水冷一再恢复的过程。

2.2.3 吐丝机至集卷站间的控制冷却

斯太尔摩线最常用的有三种控制冷却方式: 标准型、延迟型、缓慢型,得到普遍应用的是标准型和延迟型。

标准型运输机的运输线是敞开的,吐丝后的散卷落在运动的运输滚道上由下方风室鼓风冷却。在线材运输机下面分成几个风冷段,每个风冷段设置一台风机,风冷段段数、风机的风量和风压根据产量、品种和规格而定。当盘条线圈通过运输机时,可调节风门控制风量,经喷嘴对着线材强制吹风冷却。

延迟型冷却冷却时在标准型冷却的基础上,结合缓慢型冷却的工艺特点加以改进而成。它在运输机的两侧装上隔热的保温层侧墙,并在保温墙的上方装有可灵活开启的保温罩。当保温罩打开时可进行标准型冷却;若关闭保温罩,降低运输机速度,又能达到缓慢型冷却效果,是目前应用最广泛的一种控制冷却工艺。表1、表2分别是青钢四高线水冷线参数和斯太尔摩散卷冷却运输线的参数。

表1 青钢四高线水冷线参数

| 序号 | 项 目 | 计量单位 | 主要参数 | ||||

| 1#水箱 | 2#水箱 | 3#水箱 | 4#水箱 | 5#水箱 | |||

| 1 | 水箱长度 | m | 6.11 | 6.11 | 11.75 | 7.05 | 11.75 |

| 2 | 恢复段长度 | m | 7.15 | 28.96 | 30.995 | 4.09 | 4.68 |

| 3 | 冷却喷嘴数量 | 个 | 13 | 13 | 25 | 15 | 25 |

| 备注 | 单个水箱最大温降~150℃。 | ||||||

| 项目 | 参数 | 项目 | 参数 |

| 运输滚道总长度 | 113m | 运送辊速度 | 0.07~2.1m/s |

| 风机台数 | 18台 | 冷却能力 | 0.3~25℃/s |

| 风机风量(前10台) | 26万m3/h台 | 风机风量(后8台) | 15.7万m3/h台 |

现代高速线材生产现在工艺装备尚未线材的在线热处理提供了灵活控制手段。通过控制终轧温度和吐丝温度可以调整线材相变前的奥氏体晶粒度;而相变过程的冷却速度取决于斯太尔摩散卷冷却运输的速度、风机状态和风量大小以及保温罩的开闭。

3 影响奥氏体相变的因素

3.1 化学成分

碳含量的影响

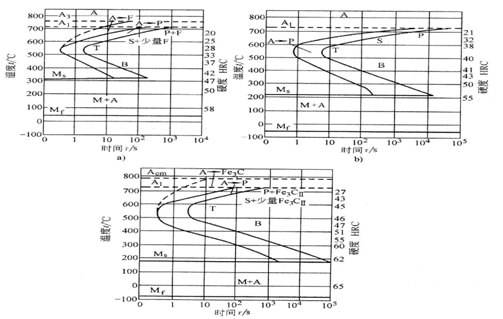

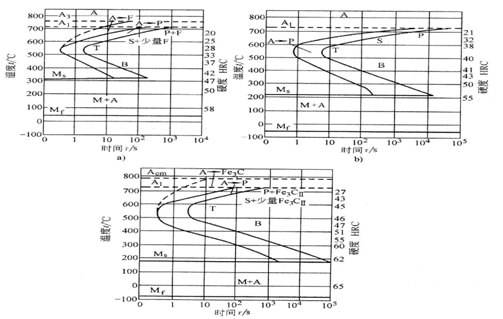

对珠光体部分:亚共析钢,随碳含量的增加C曲线右移;过共析钢,随碳含量的增加C曲线左移。图2为碳含量对C曲线的影响。

图2碳含量对C曲线的影响

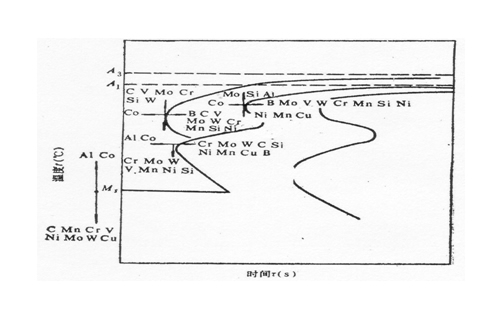

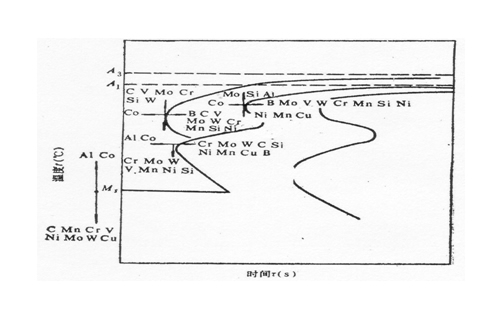

合金元素的影响

除Co以外,常用的合金元素均增加过冷奥氏体的稳定性,推迟转变和降低转变速度,使等温转变曲线右移,延长过冷奥氏体转变开始和终了时间,对珠光体和贝氏体转变有分离作用。需要特别注意的是合金元素只有溶入奥氏体中才有上述作用,否则将使奥氏体转变速度加快,C曲线左移。

图3 合金含量对C曲线的影响

3.2 奥氏体晶粒尺寸

奥氏体晶粒愈细小,等温转变的孕育期愈短,奥氏体向珠光体的转变速度越快,对贝氏体转变有相同的作用,但不如对珠光体的作用大,相反奥氏体晶粒粗大将使C曲线右移。图4反映了奥氏体晶粒度对C曲线的影响。

图4 低合金焊接用钢连续冷却转变曲线

奥氏体晶粒度:a—ASTM9~10 b—ASTM3~4

3.3 冷却速度

通过控制过冷奥氏体转变时的冷却速度,可以得到性质、比例不同的金相组织。图2是45钢的CCT曲线,它是分析连续冷却过程中奥氏体转变过程及转变产物组织和性能的依据,也是制订钢的热处理工艺的重要参考资料。图5为45钢的CCT曲线。

图5 45钢的CCT曲线

4 轧后控冷技术应用

各钢种的成分不同,它们的转变温度、转变时间和组织特征各不相同。即使同一钢种只要最终用途不同,所要求的组织和性能也不尽相同,因此它们的工艺要求取决于钢种、成分和最终用途。

4.1 低碳拉丝钢

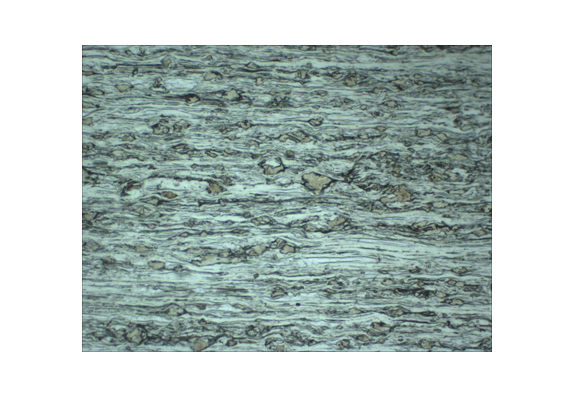

一般用于拉拔加工,因此要求有较低的强度及较好的延伸性能。线材组织为粗大的铁素体晶粒,接近单一的铁素体组织。图6为较为理想的H08A金相组织。

这类钢的工艺要求是高温吐丝,关闭风机,,放慢滚道速度,缓慢冷却以降低相变过程的冷却速度,以便铁素体充分析出、长大,并利于碳的脱溶。

图6 H08A金相组织 200×

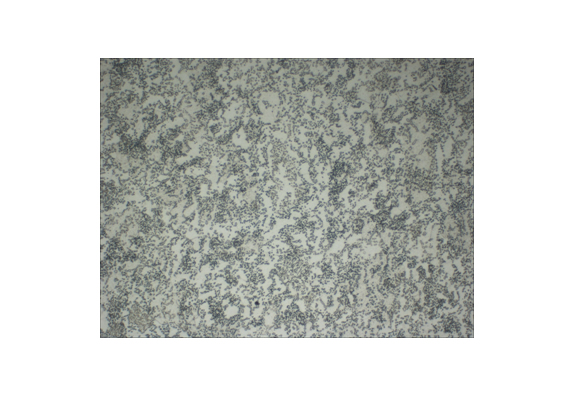

4.2低合金焊线钢

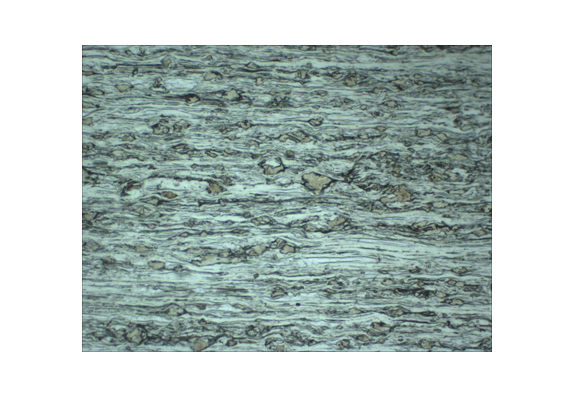

低碳低合金焊线钢一般用来制造气体保护焊丝,优良的焊丝母材可以不经退火直接拉拔到1.0mm以下,因此拉拔性能是改钢种的一项重要质量指标。虽然钢中碳元素含量很低(0.06~0.09),但是由于Mn(1.40~1.60 )、Si(0.80~0.95)含量较高,大大提高了该钢种的淬透性,在相变后极易形成贝氏体和马氏体组织淬火组织,破坏拉拔性能。图7为ER50-6钢丝铁素体加马氏体金相组织,马氏体岛边缘出现微裂纹。

该钢种轧后控制冷却的要点是:一是采用低吐丝温度,抑制奥氏体晶粒长大,促进过冷奥氏体在先共析区尽量多地转变;二是关闭风机,盖上保温罩,放慢滚道速度,以降低相变过程的冷却速度。

图7 ER50-6钢丝铁素体+马氏体金相组织 纵向200×

4.3 冷镦钢

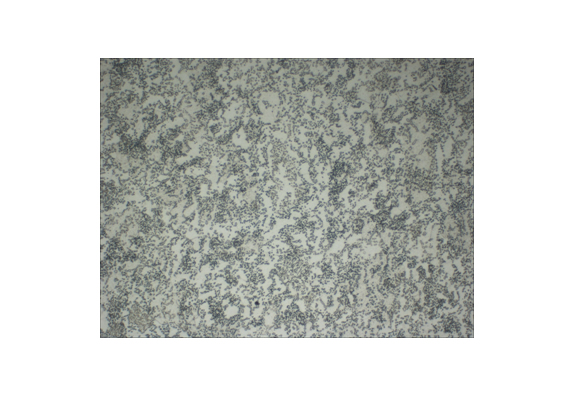

冷镦钢主要用于制造螺栓、螺母、螺钉、铆钉、自攻螺钉等各类紧固件和各种冷镦成形的零配件。在冷镦钢加工过程中, 变形量很大(约60%~ 70% ) , 所承受的变形速度很高, 因此要求冷镦钢必须具有良好的加工性能和机械性能。其金相组织一般为铁素体加珠光体,对于中碳冷镦钢,由于其强度较高,在冷镦变形时容易开裂,因此其金相组织为铁素体加球化或退化珠光体较为理想。图8为中碳冷镦钢球化退火组织。

该钢种轧后控制冷却的要点是:一是采用低温终轧、低吐丝温度,抑制奥氏体晶粒长大,促进在先共析体素体在冷奥氏体晶界尽早形核;二是尽可能放慢滚道速度,关闭风机,盖上保温罩,降低相变过程的冷却速度。这样一方面延长了先共析转变的时间,使体素体晶粒适当长大;另一方面使相变后的珠光体中的渗碳体退化、球化,达到降低强度的目的。

图8 中碳冷镦钢球化退火组织 500×

4.4 高碳钢

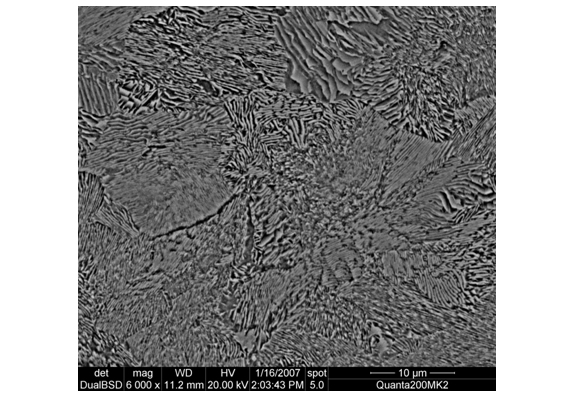

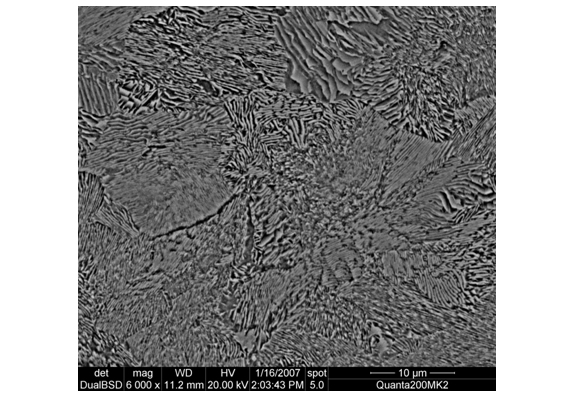

高碳钢盘条主要用来制造钢帘线、胎圈钢丝、钢绞线等,高质量的高碳钢盘条可以拉拔到0.175mm以下,因此拉拔性能也是改钢种的一项重要质量指标。由于含C量(0.70 0~ 0.85%)接近共析钢成分,因此该该钢种的理想组织为单一的均匀细片层状索氏体组织,避免或减少先共析渗碳体或先共析铁素体从晶界以网状析出。

该钢种轧后控制冷却的要点是:一是采用相对较高的吐丝温度,使奥氏体晶粒适当粗化,提高过冷奥氏体的稳定性,抑制过冷奥氏体在先共析区转变;二是采用较高的滚道速度使线材在滚道上均匀散开,开启风机,打开保温罩,尽可能提高线材在相变前的冷却速度使线材的相变温度控制在索氏体转变区间。图9为C82D2均匀的索氏体组织。

由于企业技术保密得原因,以上高线产品的轧后控冷工艺,只是根据盘条的成分、用途和金属材料热处理原理提出的设计思路,实际生产一般通过“试错”法确定最佳生产工艺。

图9 C82D2 索氏体组织

5 结语

高速线材控轧控冷技术,是现代高速线材轧制发展的主要标志,也是高线生产的关键技术。采用控温控轧技术生产的线材,可以取消线材制品拉拔前的热处理工序,保证盘条良好的深加工性能,即对企业带来良好的经济效益,也带来了节能、环保等社会效益。